0 前言

随着模具工业的发展,模具设计与制造分工越来越细,这也导致各个细分领域的专业性越来越强。Moldflow作为一款非常流行的模流计算机辅助工程(CAE)分析软件,它能预测制品注塑过程的潜在问题及对整个注塑过程的模拟分析,包括填充、保压、冷却+翘曲等,让模具设计工程师在设计初始阶段就能关注到未来注塑产品可能会存在的缺陷,减少模具调整的次数,降低试模的次数,提高产品及模具设计的质量,同时它也能提供针对注塑机参数设置、优化的解决方案,为产品从设计到产出保驾护航。本文基于Moldflow模流分析技术,通过Unigraphics NX三维设计(UG)软件对无人机上盖建模,再把数据导入Moldflow软件进行分析并优化,依据优化分析后的结果完成模具设计。整个设计流程环环相扣,缩短产品开发周期,为企业创造了效益。

1 无人机上盖结构工艺分析

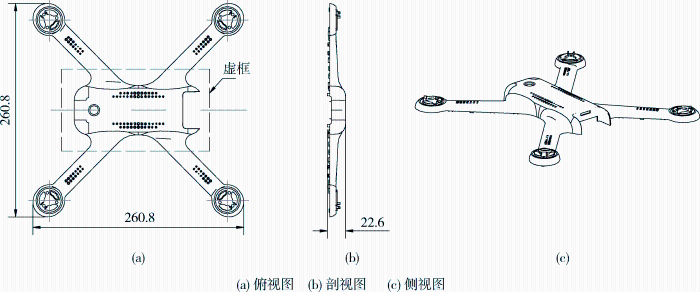

无人机上盖结构是一个典型的薄壁壳体类零件,无人机上盖产品二维工程图如图1所示,最大外形尺寸为200 mm×100 mm×16 mm,产品厚度只有0.8 mm,因产品壁薄,所以走胶相对困难,产品材料为聚碳酸酯(PC),其为非结晶性塑料,流动性比较差,注塑过程比较困难,图1中的虚线框内的产品部分对外观要求比较高,不得有熔接痕及气痕,因而产品的进胶方式决定采用潜伏式浇口,避免影响产品的外观。从产品结构上来看,产品形状相对比较复杂,产品内部有较多加强筋且在产品内部及表面的四角处均有倒扣部分,在模具设计时需设置斜顶机构,增加了模具设计难度。因产品批量比较大,如采用冷流道浇注,会产生很多废料,所以为减少注塑加工的废料,采用热流道转冷流道的进胶方法。从上述分析过程中可知,产品壁厚比较薄,产品材料难于注塑,因而注塑生产过程选用高速机注塑。

图1

2 基于Moldflow的无人机上盖模流分析

首先,使用UG软件对无人机上盖模型进行简化处理,主要处理一些小的圆角及尖角,避免在Moldflow软件网格处理过程中出现质量差,导致分析精度降低甚至分析失败[1]。然后,通过Moldflow软件导入UG软件处理好的初始图形交换标准(IGES)文件,设定网格类型为双层面网格,执行网格划分命令并修改模型直至达到分析要求。

2.1 浇注系统优化设计

浇注系统设计是否恰当,会影响塑胶产品的外形、尺寸精度和成型周期等因素。运用Moldflow对产品进行模拟填充分析,预判可能出现的产品缺陷,优化进胶方案直至设计合理。

2.1.1 产品初步充填设计

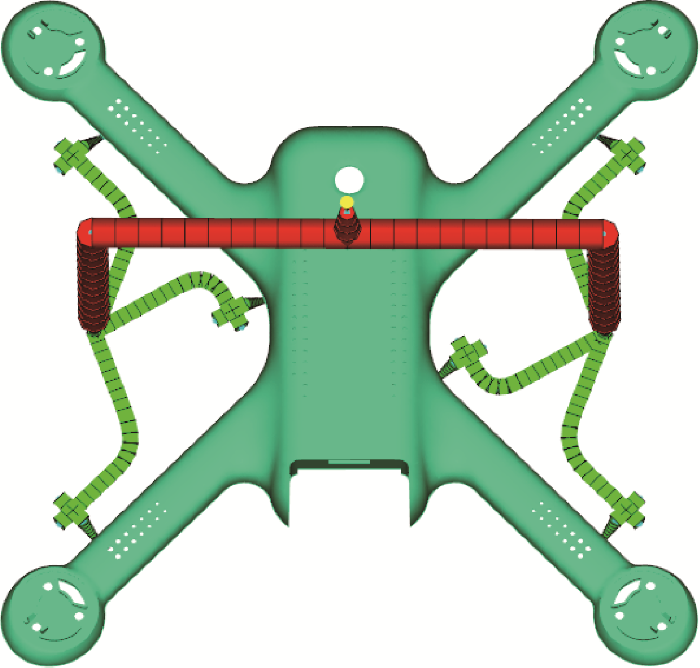

图2

图3

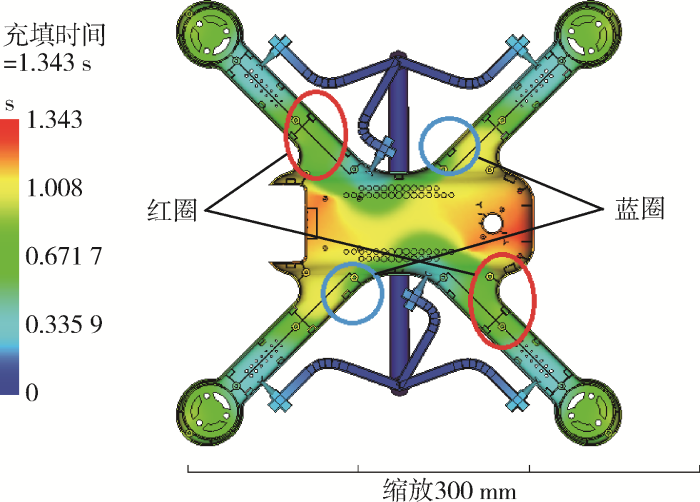

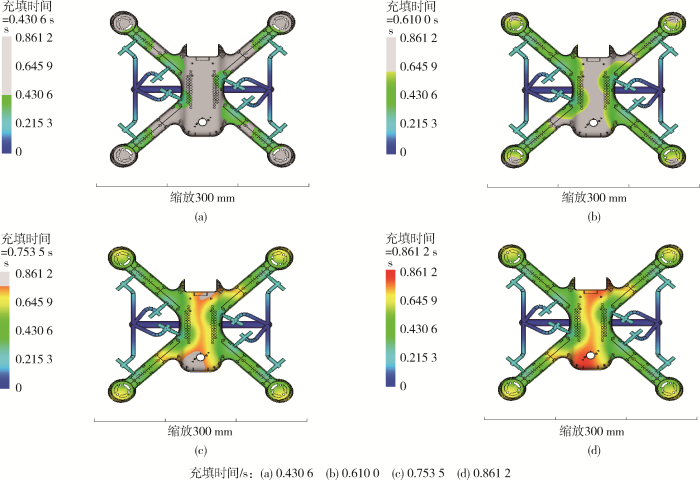

2.1.2 充填优化设计

图4

2.1.3 浇注系统结构的确定

图5

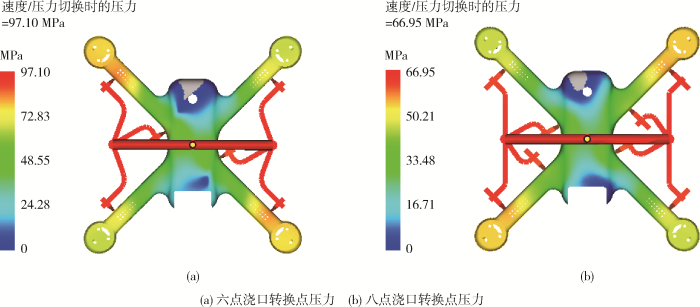

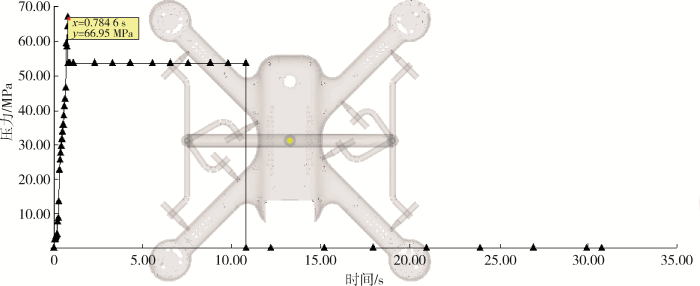

2.2 速度/压力切换时的压力

速度/压力切换主要是充填过程的最后阶段(1 %~10 %),Moldflow软件在速度与压力切换时,压力就由最高的充填压力变成保压压力(默认为充填压力最高值的80 %),通过保压完成塑料最后的填充。图6为6浇口与8浇口转换点压力图,由图可知,6浇口速度/压力切换时的最大压力值为97.1 MPa,经参数优化后,/浇口速度/压力切换时的最大压力值为66.95 MPa,改善后工艺成型最大压力值下降了30 MPa左右,对塑件成型条件的改善非常明显,防止该塑料制品短射而导致其成型不良。

图6

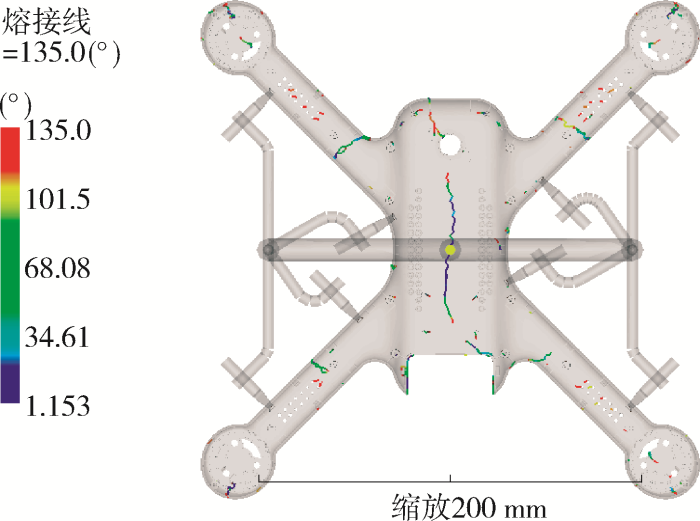

2.3 熔接痕

图7

2.4 气穴

图8

图9

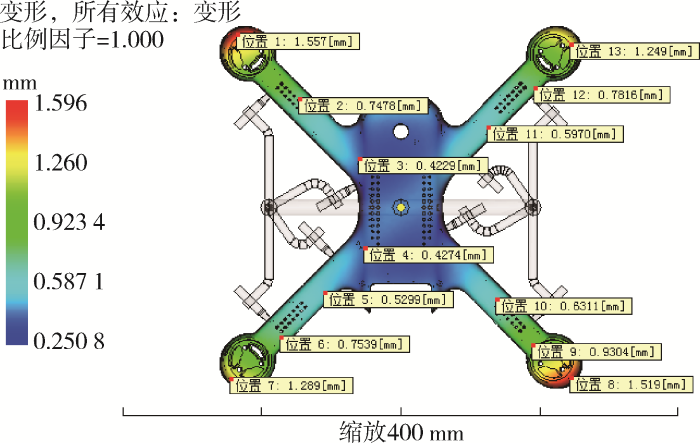

2.5 整体变形

图10

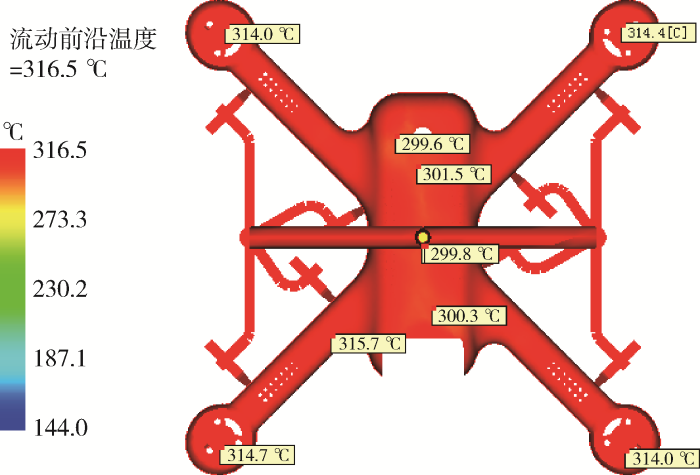

2.6 流动前沿温度

图11

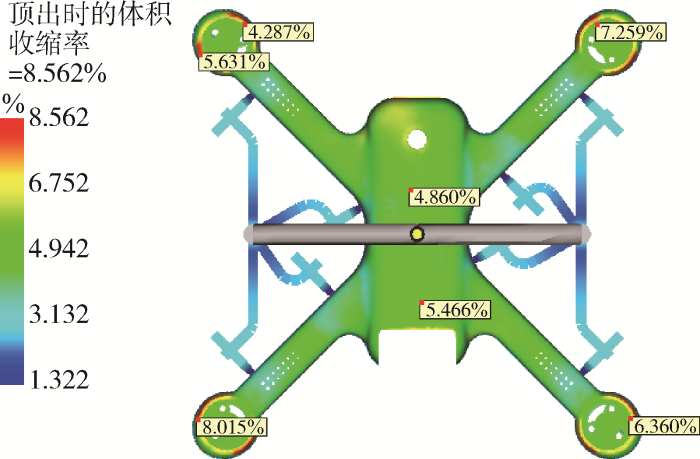

2.7 体积收缩率

图 12

2.8 优化注射位置处压力

图 13

图 14

综上所述,确定了最终的注塑工艺参数,选择热流道转冷流道及设置8个潜伏式浇口的浇注方案,把模具温度设置为95 ℃,熔体温度设定为315 ℃,注射压力设计成3段改善注射压力平滑度,同时提升充填速度,在后续模具设计过程中,增加适当镶件零件来改善排气及在前模部分加装加热装置的措施,提高了塑料产品表面质量。

3 模具设计

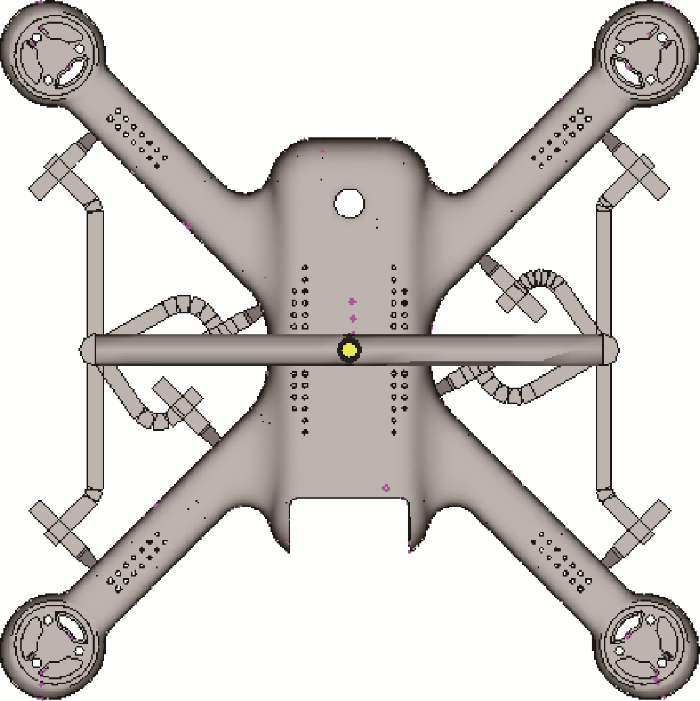

3.1 分型面与成型部件

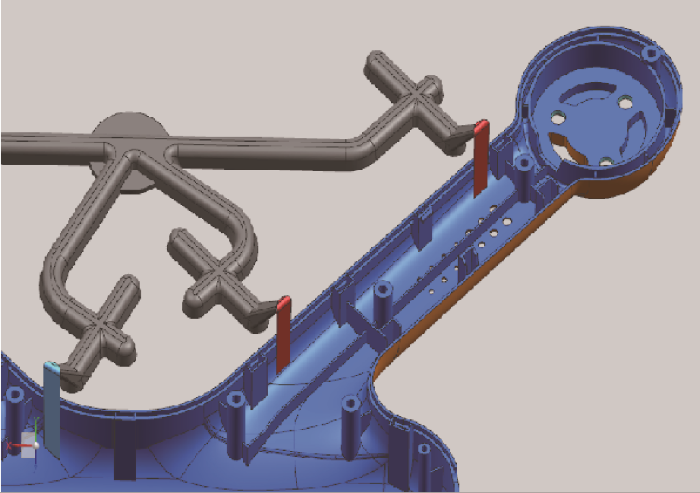

图15

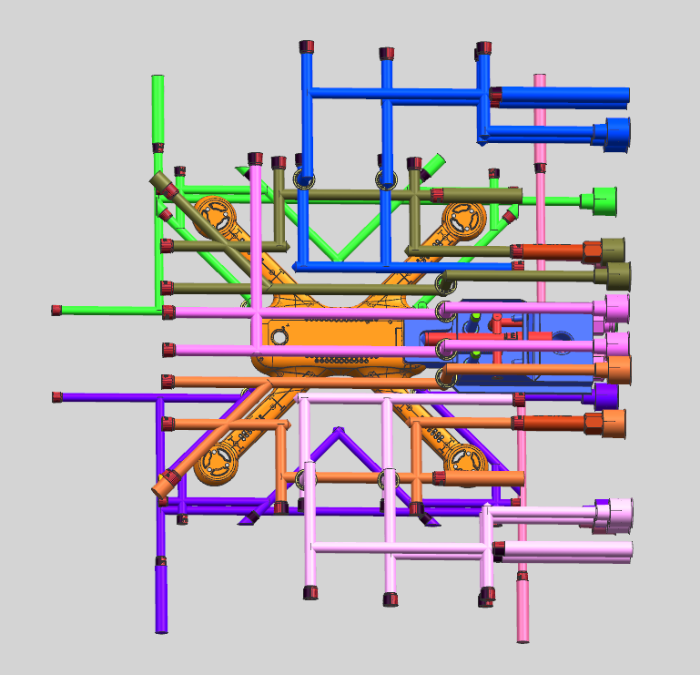

3.2 冷却系统设计

图16

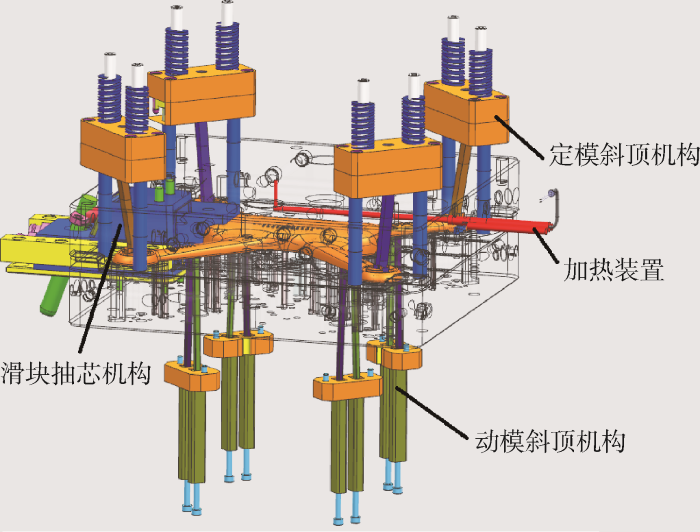

3.3 模具结构与工作过程

3.3.1 模具结构

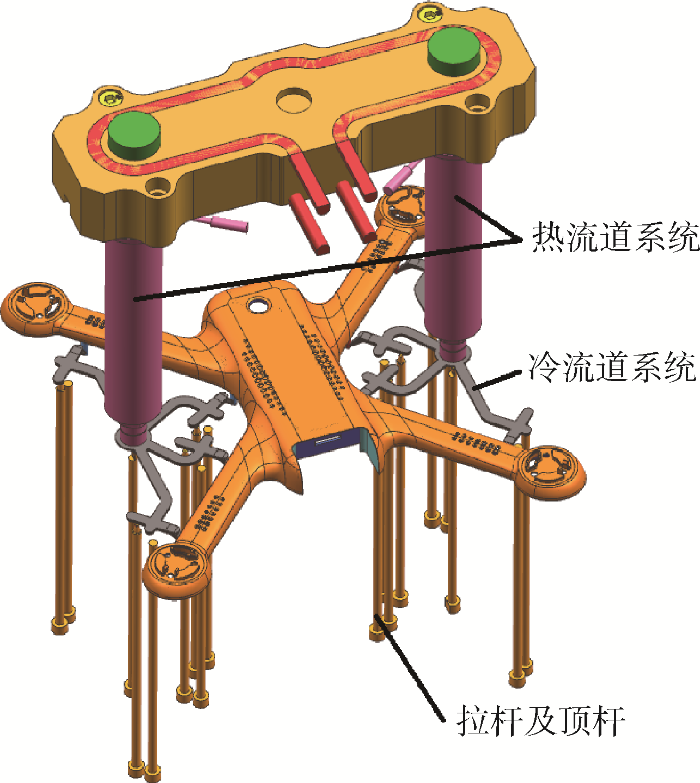

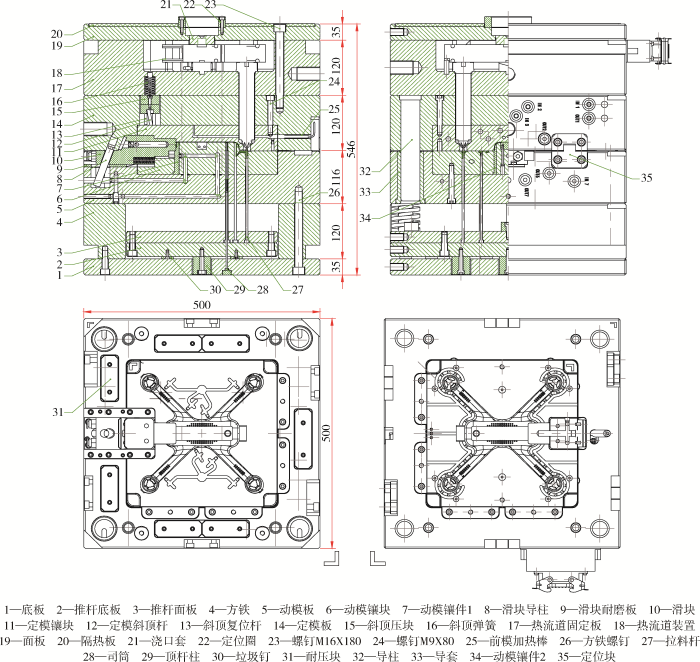

图 17

3.3.2 工作过程

当零件冷却成型后,注塑机执行开模动作,动模部分随着注塑机运动,打开动模板5与定模板14之间的分型面,因在分型面处的热喷嘴和冷流道的接触面积非常小,故首先脱离,冷流道凝料依附在动模镶块上,同时,在定模上的楔紧面打开,通过滑块导柱8驱动滑块10作侧向滑动脱离塑胶件。在开模过程中,定模斜顶机构也开始动作,在斜顶弹簧16的作用下,推动斜顶压块15向下运动,带动定模斜顶杆12作斜向运动脱离零件顶面的倒扣位置。动模部分继续带着塑件和冷流道凝料后退直至停止。

接下来就是顶出工作过程,注塑机推杆通过顶杆柱29推动推杆底板2前进,带动流道推杆、拉料杆、顶针、动模斜顶机构及司筒等同时移动。切断潜伏式浇口,顶出塑件及浇道凝料等。合模过程中,因注塑机推杆回退,在复位弹簧作用下,推板顶出机构得以精准复位,与此同时,滑块机构在滑块导柱作用下复位完毕,定模斜顶机构也在斜顶复位杆13被动模分型面推动下完成复位,至此,一个完整的注塑周期就随之完成。

4 结论

(1)采用了热流道和冷流道混合的浇注系统形式,选用8个潜伏式浇口方式来充填产品,提高注塑效率;依据产品气穴等因素的模流分析结果,在模具设计过程中,特别在后模增加镶件零件,改善排气;在简单二板模的基础上增加了定模斜顶机构、动模斜顶机构及滑块结构等才能保证产品成型合理;在定、动模侧分别设计了多回路冷却水路同时在滑块也设置了冷却水路,保证了产品变形处于合理范围内;采用镶件、顶针与司筒等组成大面积推出机构,保证了产品成型质量;

(2)运用Moldflow软件进行模流分析后,再做模具设计,能有效缩短新产品开发周期,提高模具与注塑产品一次成功率,降低开发及生产成本,具有良好的推广应用价值。

参考文献

基于Moldflow 的PLC外壳盖注塑模设计与优化

[J].

Design and Optimization of Injection Mold for PLC Shell Cover Based on Moldflow

[J].

基于 Moldflow的薄壁注塑件优化设计

[J].

Optimal Design of Thin⁃wall Injection Molding Parts Based on Moldflow

[J].

基于Moldflow的生物仪器盖板注塑模具优化设计

[J].

Optimized Design of Biological Instrument Cover of Injection Mould Based on Moldflow

[J].

基于Moldflow软件的开关盒上盖浇口优化设计

[J].

Optimization of Gate Location for Switch Box Top Head based on Moldfolw Software

[J].

某汽车轮毂罩热流道模流分析与模具设计

[J].

Hot Runner Mould Flow Analysis and Injection Mould Design of Automobile Hub Cap

[J].

汽车空调下机壳热流道模具设计

[J].

Design of Hot Runner Mould for the Sheel of the Automobile Air⁃conditioning

[J].

基于Moldflow的家用电器薄壁外壳翘曲优化分析

[J].

Analysis of Warpage Optimization of Thin Wall Shell for Household Appliance Based on Moldflow

[J].

厚壁塑料制品的注射成型流动模拟分析及模具结构优化

[J].

Injection Molding Analysis and Die Structure Optimization of Thick plastics

[J].